符合全球標準

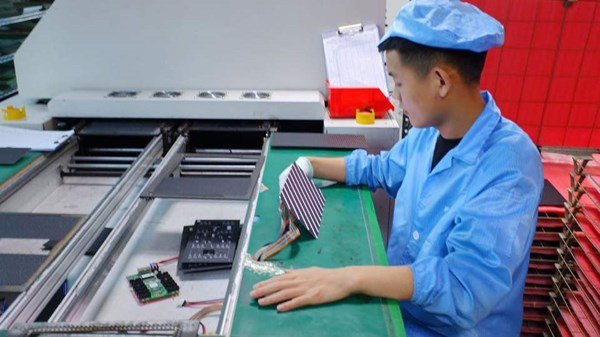

在量產的每一步, 我們的工程師將進行測試以達到更高的質量標準.

除了定期檢測, 我們將對在不同環境中使用的顯示器進行額外測試.

由於我們致力於嚴格的質量控制, 我們的顯示屏已達到國際認證要求.

優質材料是首要的

優質材料是首要的

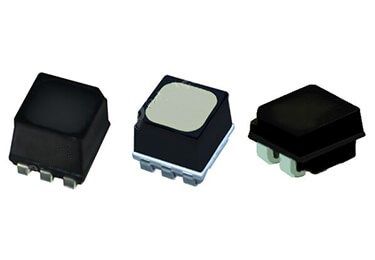

LED顯示屏質量的最終表現取決於其原材料的質量. 生產前一定要確認原材料的選擇.

與客戶確認細節

與客戶確認細節

訂單確認後, 產品的細節必須與客戶多次確認, 包括標誌, 結構, 和其他細節.

更新生產過程

更新生產過程

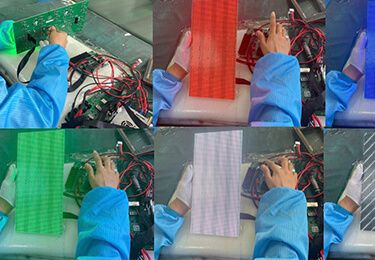

生產進行時, 我們將為客戶拍攝視頻以檢查訂單的情況. 我們的所有程序都是透明的.

檢測試劑盒

用於生產的高級測試套件

嚴格流程

注意細節很重要.

年齡測試

我們至少有 72 小時老化測試

生產高品質的LED顯示屏, 必須做好以下幾方面的技術控制:

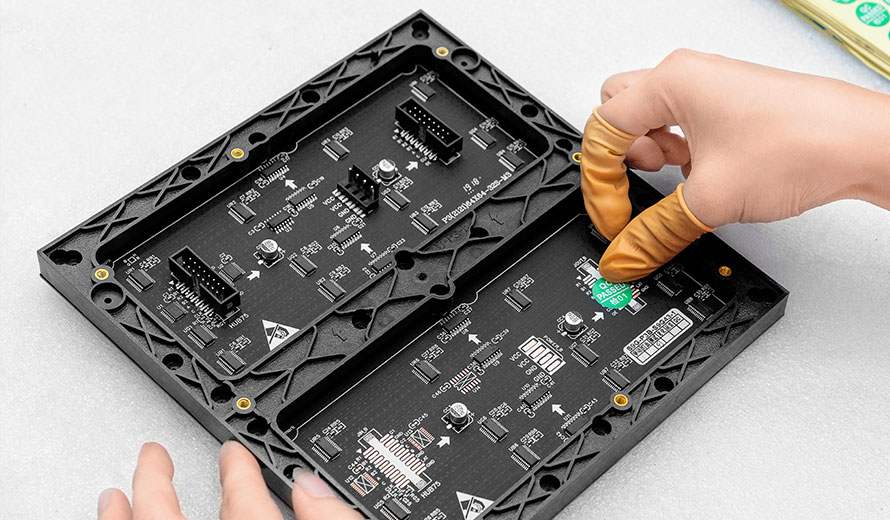

1. 防靜電: LED顯示屏組裝廠應具備良好的防靜電措施, 特種防靜電地板, 防靜電烙鐵, 防靜電桌墊, 防靜電環, 防靜電服, 濕度控制, 設備接地 (尤其是腳刀 ) 等等都是基本要求, 並應定期用靜電計檢查.

2. 驅動電路設計: LED顯示屏模組上驅動電路板上驅動IC的排列方式也會影響LED的亮度. 由於驅動IC的輸出電流在PCB板上傳輸過遠, 傳輸路徑的電壓降會太大, 會影響LED的正常工作電壓,導致其亮度下降. 我們經常發現LED顯示屏模組周圍的LED亮度低於中間, 這是什麼原因. 所以, 保證顯示屏亮度的一致性, 需要設計驅動電路分佈圖.

3. 設計電流值: LED標稱電流為20mA. 一般來說, 建議其最大使用電流不超過 80% 名義價值的. 特別適用於小點距顯示器, 散熱條件差應減小電流. 價值. 根據經驗, 由於紅色的衰減速度不一致, 綠色的, 和藍色 LED, 顯示屏長時間使用後,應有針對性地降低藍、綠LED的電流值,以保持白平衡的一致性.

4. 混合燈: 需要混合使用相同顏色和不同亮度級別的 LED, 或按照離散律設計的插光圖插入,保證整屏各色亮度的一致性. 如果這個過程出現問題, 顯示器局部亮度會不一致, 直接影響LED顯示屏的顯示效果.

5. 控制燈的垂直度: 用於直列式 LED, 必須有足夠的工藝技術來保證LED過爐時垂直於PCB板. 任何偏差都會影響已設置的LED的亮度一致性, 並且會出現亮度不一致的色塊.

6. 必須嚴格控制波峰焊的溫度和時間: 波峰焊的溫度和時間推薦如下: 預熱溫度 100℃±5℃, 最高溫度不超過120℃, 並且預熱溫度必須平穩上升, 焊接溫度為245℃±5℃, 並且焊接時間建議不要超過 3 秒. 請勿在過爐後振動或衝擊 LED, 直到恢復正常溫度. 應定期檢查波峰焊機的溫度參數. 這是由LED的特性決定的. 過熱或溫度波動會直接損壞LED或造成質量隱患, 特別適用於 3mm 等小尺寸圓形和橢圓形 LED.

7. 焊接控制: 當 LED 顯示屏不亮時, 通常有超過 50% 由各種類型的焊接引起的可能性, 如LED管腳焊接, IC引腳焊接, 排針和排母. 焊接等. 這些問題的改善需要嚴格改進工藝和加強質量檢驗來解決. 出廠前的振動試驗也是一種很好的檢驗方法.

8. 散熱設計: LED工作時會發熱, 而高溫會影響LED的衰減速度和穩定性, 所以PCB板的散熱設計和箱體的通風散熱設計都會影響LED顯示屏的性能.